矿井提升机是矿山生产的咽喉设备,其运行的安全性、可靠性和效率直接关系到整个矿山的生产能力与人员安全。传统的继电器控制系统存在接线复杂、故障率高、维护困难、智能化水平低等缺点。随着工业自动化技术的飞速发展,可编程逻辑控制器(PLC)以其高可靠性、强大的逻辑控制功能、灵活的编程方式和便捷的维护特性,已成为现代矿井提升机控制系统的核心。本文将重点探讨基于PLC的矿井提升机控制系统的设计要点,并阐明其与“PLC技术网”所关注的弱电系统之间的紧密集成关系。

一、系统总体设计架构

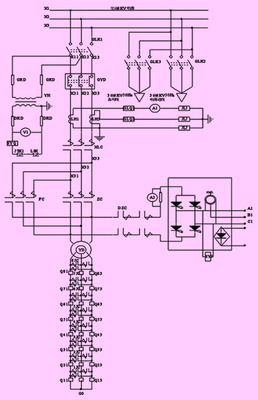

基于PLC的提升机控制系统通常采用分层分布式结构,主要分为以下三层:

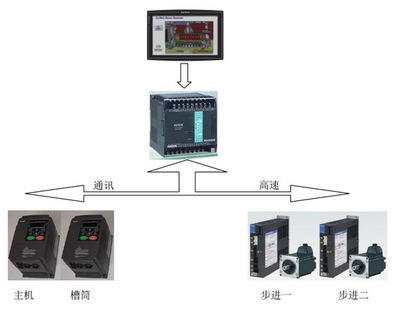

- 设备执行层: 由提升机主电机(交流或直流)、液压制动系统、润滑系统、行程检测装置(如编码器、接近开关)、装载信号传感器等现场设备构成。

- 核心控制层: 以高性能PLC为核心,负责接收来自操作台、传感器及上位机的指令与信号,执行复杂的逻辑运算、速度曲线计算、故障诊断与安全联锁保护,并输出控制信号驱动执行机构。通常采用主备PLC冗余配置,确保极端情况下的控制不间断。

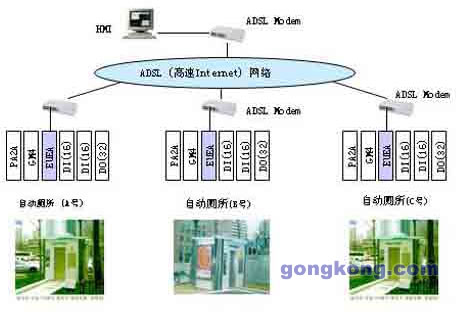

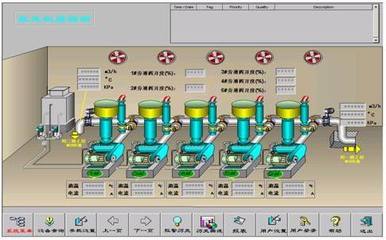

- 监控管理层: 包括操作员站(工业触摸屏或上位机)、工程师站及网络设备。通过人机界面(HMI)实现系统状态实时显示、参数设置、故障报警、运行数据记录与报表生成,并通过工业以太网或现场总线与核心控制层进行数据交互。

二、PLC控制系统的关键功能设计

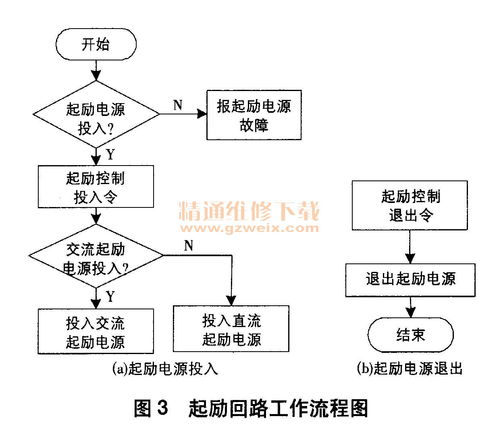

- 安全保护与故障诊断: 这是设计的首要原则。PLC程序需集成完善的故障检测与安全回路,包括过卷、过速、松绳、制动系统故障、电机超温、电源故障等。一旦检测到故障,PLC必须能立即启动安全制动(一级制动或二级制动),并锁定故障原因,便于快速排查。

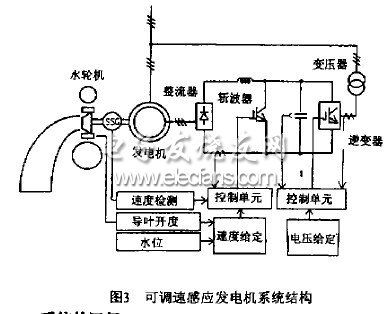

- 速度控制与位置监测: 根据提升工艺要求(如罐笼提升、箕斗提升),PLC需实现预设速度图(如梯形或S形曲线)的精确跟踪。通过高速计数模块接收轴编码器发出的脉冲信号,精确计算容器的实时位置与速度,实现自动减速、定点停车。

- 逻辑控制与顺序操作: 控制提升机的启动、加速、匀速、减速、爬行、停车等整个运行周期。管理提升信号系统(如打点信号)、与装卸载站的闭锁、安全门的联动等复杂的逻辑关系。

- 制动系统控制: 实现对液压站电机、电磁阀的精确控制,完成工作制动和安全制动的平滑、可靠施加与释放。

三、与弱电系统的深度融合

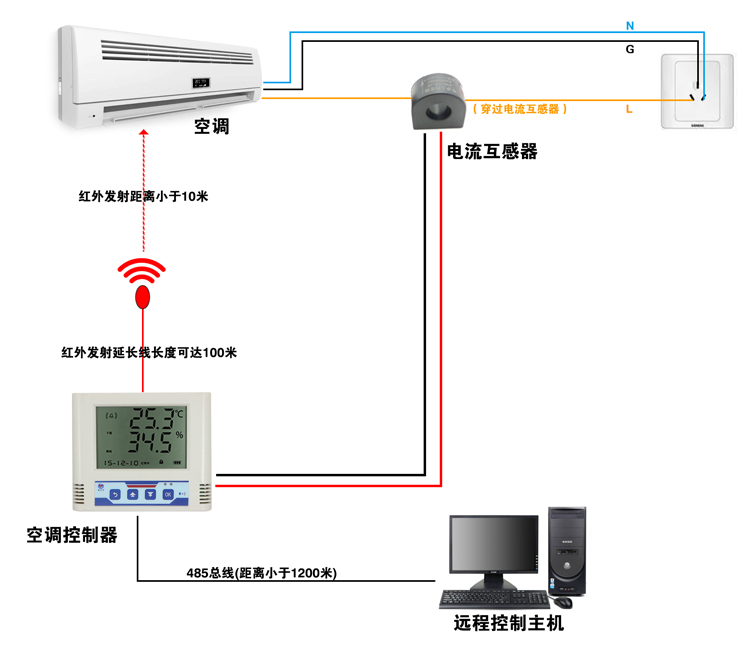

“弱电系统”通常指低电压、小电流的信号、控制与通信系统。在基于PLC的提升机控制系统中,弱电系统是其神经脉络,二者深度融合,主要体现在:

- 信号采集与传输: 所有现场传感器(如温度、压力、位置、开关量)产生的微弱电信号(模拟量或数字量),通过屏蔽电缆传输至PLC的I/O模块,构成控制系统感知外部环境的“感官”。

- 控制指令下发: PLC输出的控制信号(通常是24VDC或继电器触点)属于弱电范畴,它们驱动中间继电器、信号指示灯、报警器等,或通过通信接口向变频器、软启动器等发送控制命令。

- 通信网络: 系统内部PLC与远程I/O站、触摸屏、上位机之间,以及系统与矿山调度中心之间,依赖工业以太网(如Profinet、Ethernet/IP)、现场总线(如Profibus-DP、Modbus)等弱电通信网络进行数据交换,实现集中监控与信息集成。

- 抗干扰设计: 由于矿山井下电磁环境复杂,强弱电并存,必须重视弱电系统的抗干扰设计。这包括采用屏蔽线缆、可靠接地、电源滤波、光电隔离、合理的布线规范(强弱电分开敷设)等措施,确保PLC接收和发送的弱电信号稳定、准确,杜绝误动作。

四、设计优势与展望

采用PLC为核心的设计方案,相较于传统系统,具有以下显著优势:系统可靠性极高,平均无故障时间长;编程和维护方便,能快速适应工艺变更;强大的通信能力便于实现全矿综合自动化;完善的自诊断功能提升了安全保障水平和维护效率。

随着工业互联网、大数据和人工智能技术的发展,基于PLC的矿井提升机控制系统将进一步与智能传感、预测性维护、数字孪生等先进技术结合,向更安全、更高效、更智能的方向演进,而其稳定、可靠的弱电系统基础,将是这一切智能化功能的坚实保障。

基于PLC的矿井提升机控制系统设计,是一个集计算机技术、自动控制技术、通信技术和电力电子技术于一体的综合性工程。其成功实施不仅依赖于PLC硬件与软件的合理选型与编程,更离不开一个设计精良、稳定可靠的弱电信号与网络系统的支撑。只有将强电的动力驱动与弱电的智能控制无缝集成,才能构建起真正安全、高效、现代化的矿井提升“生命线”。