随着食品工业对速冻效率、能耗控制及产品质量稳定性的要求日益提高,现代化的食品螺旋速冻机对机电控制系统的要求也日趋精密与复杂。台达集团凭借其全面的自动化产品线与深厚的技术积累,为螺旋速冻机提供了高效、可靠且节能的集成解决方案,显著提升了设备性能与综合竞争力。

一、 螺旋速冻机控制系统的核心挑战

螺旋速冻机的核心工艺在于通过螺旋输送带,将食品在低温风幕中以最优化路径和时间进行均匀、快速的冻结。其控制系统主要面临以下挑战:

- 精确的速度与同步控制:多层螺旋输送带需要保持严格的同步运行,以避免食品堆积或拉扯,同时对升降、入货、出货等环节的电机速度有精确要求。

- 宽范围的温度控制:速冻库内温度通常需稳定在-35℃至-40℃,要求制冷机组、循环风机及风道调节的协同控制具有极高的稳定性和响应速度。

- 复杂的逻辑与顺序控制:设备启停、除霜循环、安全联锁、故障诊断等流程复杂,需要可靠的可编程逻辑控制器进行统筹管理。

- 高能耗管理:作为连续运行的高能耗设备,对风机、压缩机、输送电机的能效管理至关重要。

- 恶劣环境适应性:控制系统需要在低温、高湿、振动等恶劣工业环境下长期稳定运行。

二、 台达自动化产品解决方案架构

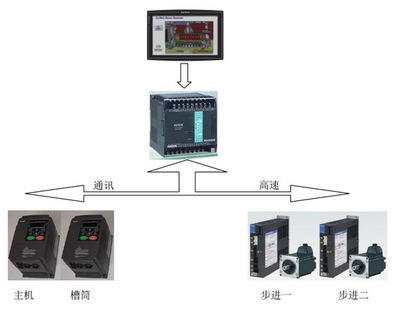

台达针对上述挑战,构建了以可编程逻辑控制器(PLC)为核心,变频器与伺服驱动为执行关键,人机界面(HMI)与物联网网关为交互与管理窗口的完整控制系统。

1. 控制核心:AS系列高性能PLC

- 采用台达AS系列模块化中型PLC作为系统主控,其强大的运算能力、多轴运动控制功能和丰富的通讯接口(如EtherCAT, Ethernet/IP)能够轻松处理复杂的顺序逻辑与多轴同步控制任务。

- 通过内置的PID功能模块,可对库温进行精确的闭环调节,并与制冷机组通讯联动。

2. 驱动执行:C2000系列变频器与A2系列伺服系统

- 输送驱动:采用C2000系列高性能矢量变频器驱动螺旋输送带的主电机及升降机构电机。其优异的低速高转矩特性与精准的速度控制,确保了输送过程平稳、同步,并可实现节能运行。

- 风机控制:循环风机采用变频驱动,可根据实际热负荷智能调节风量,在保证速冻效果的大幅降低风机能耗。

- 精确定位:对于需要精确位置控制的入货、转向或出货机构,可选用台达A2系列伺服系统,实现快速、精准的点位控制。

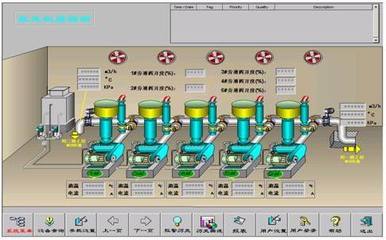

3. 人机交互:DOP系列智能HMI

- 配备大尺寸、高亮度的DOP系列人机界面,提供直观的设备运行状态监控(如各段温度、电机速度、运行时间)、参数设置、配方调用及报警历史查询功能。

- 图形化界面便于操作人员快速掌握设备运行状况,提高操作效率。

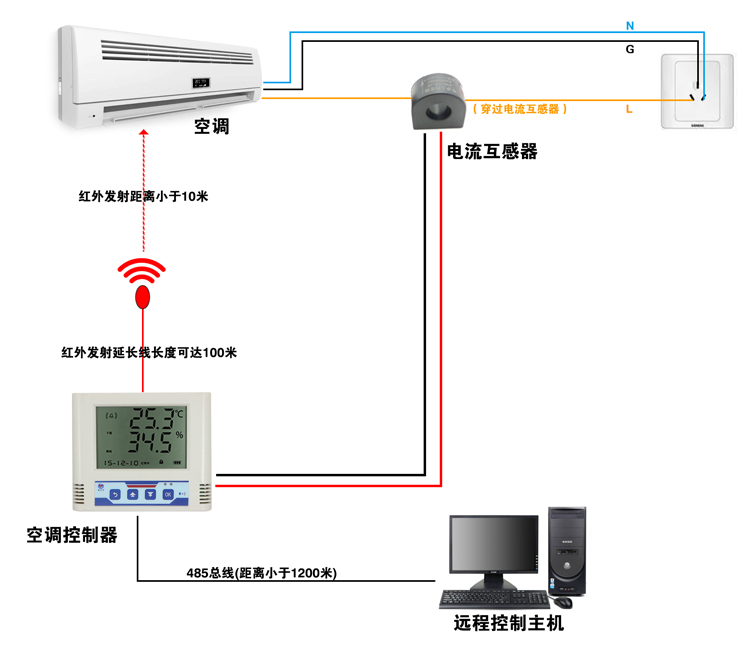

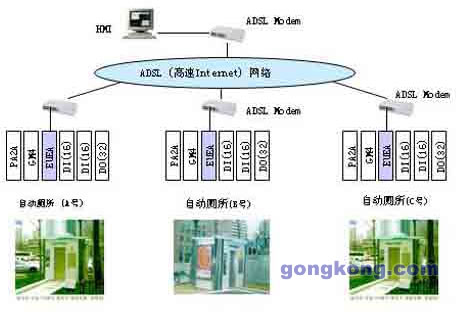

4. 系统互联:DIAS系列物联网网关与工业网络

- 通过台达工业以太网交换机与物联网网关,可将单台速冻机接入工厂级SCADA系统或能源管理系统(EMS)。

- 实现远程监控、数据采集(如能耗、产量、OEE)、预防性维护提醒,助力工厂数字化与智能化升级。

5. 环境适应与辅助:

- 所有电气元件均采用宽温设计,满足低温环境要求。

- 配合台达电源、断路器、接触器等低压产品,为控制系统提供稳定、可靠的电力保障。

三、 方案优势与价值体现

- 卓越的同步性与稳定性:基于EtherCAT的高速总线与高性能驱动产品,确保了多电机间毫秒级的同步精度,输送平稳,产品合格率高。

- 显著的节能效果:变频器对风机与输送电机的柔性控制,结合PLC的智能能耗管理逻辑,综合节能率可达20%-30%。

- 高可靠性与易维护性:全系列产品工业级设计,平均无故障时间长。模块化设计和清晰的HMI报警系统,使故障诊断与维护快速简便。

- 灵活的扩展性与开放性:标准化的网络接口和模块化PLC,便于未来功能扩展(如增加视觉检测、机器人上下料)或与工厂MES系统集成。

- 总拥有成本(TCO)优化:台达提供“一站式”产品供应,兼容性好,集成度高,降低了采购、安装、调试及后续维护的综合成本。

四、 应用展望

台达自动化解决方案已成功应用于多家知名食品加工企业的螺旋速冻生产线中。随着工业4.0的深入,台达将进一步融合边缘计算、AI推理与云平台分析,实现速冻工艺的自我优化、预测性维护与全生命周期管理,为食品加工行业创造更大的价值,推动速冻设备向更高效率、更智能化、更绿色的方向发展。